Рынок строительных материалов и его влияние на технологии производства строительных материалов

В настоящее время ООО «Канон» предлагает для производителей извести и предприятий, использующих известь в качестве вяжущего в своей технологии, ряд новых технологических решений:

- компактную высокопроизводительную печь для обжига известняка на известь с получением чистого углекислого газа в качестве полноценного продукта (рис. 1);

- компактную высокопроизводительную печь для обжига известняка на известь на твердом топливе (уголь, опилки, стружки, солома и др.) (рис. 2);

- оборудование (автоматизированные линии) для производства высококачественных облицовочных изделий на известковом вяжущем карбонатного твердения (рис. 3);

- оборудование (автоматизированные линии) для производства нового конструкционно-теплоизоляционного строительного материала - флоралит.

Для предприятий, производящих керамические (грубая керамика) строительные материалы:

- автоматизированные комплексы для финишной подготовки полусухих смесей;

- высокоэффективные компактные печи сверхскоростного (4 ч) обжига пустотных изделий;

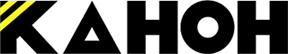

- технологию и оборудование для формования высокопустотных крупногабаритных камней из глинистого сырья при влажности 10-12%, позволяющие повысить качество изделий и сократить энергозатраты на производство (рис. 4);

- полностью автоматизированные технологические комплексы по производству облицовочного керамического кирпича;

- полностью автоматизированные технологические комплексы по производству облицовочного керамического камня высокой пустотности.

Новые печи для обжига известняка на известь

В технологии производства извести разработан достаточно широкий спектр тепловых агрегатов: высокоэкономичные шахтные печи, производительные вращающиеся печи, печи псевдокипящего слоя для мелкодисперсного материала, а также их модификации. Однако, как показывает современный уровень известковой промышленности, этого недостаточно для повышения экономической эффективности и успешного решения экологических вопросов.

В существующих печах для обжига карбоната кальция в качестве продукта получается в основном один компонент - известь, а другой - углекислый газ - не только не становится продуктом, но и выбрасывается в трубу, загрязняя и без того не слишком чистую окружающую среду. Помимо парникового эффекта подобный подход неизбежно приводит любое производство извести к экологическим сборам и штрафам за вредные выбросы.

Современная известковая промышленность до сих пор не располагает технологией, позволяющей из карбоната кальция в результате его разложения получить два чистых продукта. Но если кроме извести в виде продукта получать чистый углекислый газ, куда девать такое количество углекислоты? На этот вопрос компания «Канон» предлагает свое решение.

Если к гашеной извести добавить какой-нибудь инертный материал, например известняк или солому, перемешать, спрессовать и после этого поместить в среду с повышенным содержанием углекислого газа, то материал быстро затвердеет и произойдет это в зависимости от режима за 3-15 мин.

С помощью такой технологии можно получить облицовочные, теплоизоляционные и конструкционно-теплоизоляционные материалы на известковом вяжущем карбонатного твердения.

Количество углекислоты для осуществления ускоренной карбонизации строительных материалов составляет примерно 50-60% от углекислоты, полученной при обжиге известняка (0,4-0,5 кг на каждый килограмм использованной извести). Остальная углекислота может быть поставлена на рынок в качестве товара, и цена этого товара в 2-4 раза выше цены самой извести. Если же собственного производства материалов на карбонатном вяжущем нет, то на каждый килограмм извести будет приходиться около 0,8 кг товарной углекислоты.

В печах «Каскад», которые в настоящее время разработаны ООО «Канон», затраты энергии на обжиг приближаются к теоретическим затратам на осуществление реакции декарбонизации, при этом с каждого 1 м3 печного пространства, включая холодильник, можно получать около 1 т готовой извести в час и около 800 кг углекислоты (данные расчетные) практически без дополнительных затрат. Отличительная особенность этих печей состоит в возможности использования мелкодисперсного сырья (фракции 0,3-3 мм), в том числе с низкой прочностью.

Печь может работать на газовом топливе, а для небольших производств и на электроэнергии.

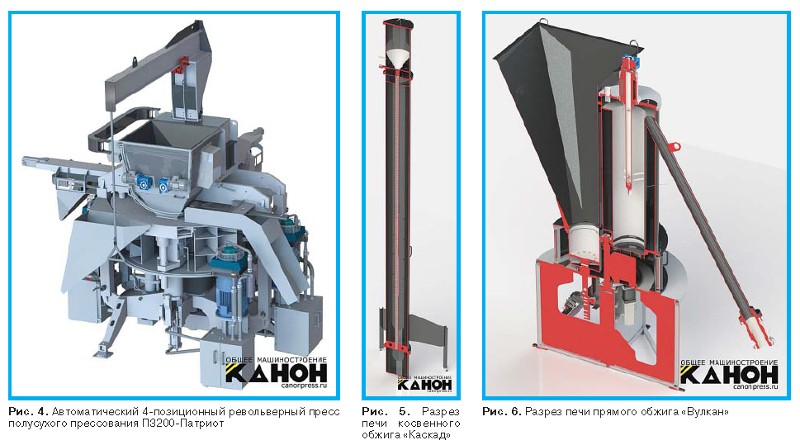

Конструктивно печь выполнена в виде множества параллельных зигзагообразных каналов, в которые сверху дозированно подается карбонатный песок, а снизу навстречу падающему по зигзагообразным каналам песку подается углекислый газ. В средней части каналов располагаются газовые или электрические нагреватели (рис. 5).

Начиная падение, частицы песка нагреваются встречным потоком углекислого газа, поднимающегося из середины печи (зоны декарбонизации). Далее, попадая в зону с нагревателями, карбонат кальция разлагается на оксид кальция и углекислый газ. Продолжая падение, частицы CaO охлаждаются встречным потоком углекислого газа, подаваемого снизу в каналы печи. Вниз из зигзагообразных каналов высыпается охлажденная известь, а вверх из каналов выходит охлажденный поступающим известняком углекислый газ в чистом виде.

Еще одно интересное решение - простая и эффективная известеобжигательная печь малой производительности мощностью 0,1-1 т/ч на твердом топливе «Вулкан» (рис. 6). Печь предназначена для обжига мелкодисперсного известняка и работает на твердом топливе. Задача, решаемая этой печью, - обеспечение известью небольших предприятий с использованием при обжиге бросовых энергоресурсов: опилок, стружки, соломы, угольной пыли и др. Например, для производителей силикатного кирпича, покупающих известь, такая печь может стать оптимальным решением для снижения себестоимости продукции.

Печь не требовательна к составу и качеству потребляемого топлива, имеет сверхмалые размеры (с 1 м3 печного пространства, включая холодильник, обеспечивается выход готовой извести более 1000 кг) и проста в эксплуатации. Может использоваться в удаленных поселениях, может исполняться в мобильном варианте.

Обжиг известняка происходит за счет горения смешанного с ним топлива. Оригинальное техническое решение позволяет во время горения мелкой фракции топлива исключить разделение его частиц и частиц известняка, а также сепарацию различных фракций известняка вследствие действия газового потока. Концентрация углекислоты в газах, выходящих из такой печи, может достигать 50%, что делает эффективным использование их для ускоренной карбонизации изделий на известковом вяжущем.

Общими признаками новых печей обоих типов является компактность, высокая удельная производительность, экономичность (высокая степень рекуперации, благодаря чему расход на получение 1 т извести составляет около 120 кг усл. топлива) и очень малая инерционность - запуск и остановка печей выполняется за считанные минуты.

Также необходимо отметить, что обжиг известняка в этих печах гарантирует возможность получения мягко обожженной извести I сорта.

Применение новых печей ООО «Канон» может способствовать развитию новых технологий производства строительных материалов на извести карбонатного твердения вместо цемента, а этот фактор, в свою очередь, будет стимулировать увеличение доли извести на рынке вяжущих материалов и способствовать активному развитию всей отрасли.

Оборудование для производства облицовочных и конструкционно-теплоизоляционных карбонатных строительных материалов

Применение новых печей, разработанных ООО «Канон» для обжига известняка и получения углекислого газа, способствует внедрению технологий производства новых строительных материалов, в которых цемент заменен на известь. В условиях экономического спада одним из главных преимуществ материалов карбонатного твердения является низкая себестоимость.

В настоящее время можно выделить два типа материалов на известковом вяжущем карбонатного твердения, которым соответствуют два различных типа технологических процессов.

К первому типу карбонатных материалов можно отнести материалы с плотной структурой низкой газопроницаемости. Условно это материалы с плотностью более 1500 кг/м3 (рис. 7). Ко второму типу можно отнести материалы, имеющие газопроницаемую структуру и плотность менее 1500 кг/м3 (рис. 8). Каждому типу материала соответствует свой тип технологического процесса.

Последовательность технологических этапов для производства плотных материалов:

- 1. Подготовка смеси для прессования, включающая дозирование, измельчение компонентов и гашение извести, если используется негашеная известь.

- 2. Формование изделий (как правило, методом полусухого прессования или вибропрессования) с извлечением изделий из формы.

- 3. Ускоренная карбонизация путем погружения отформованных изделий в газовую среду с повышенным содержанием углекислого газа.

Последовательность технологических этапов для производства менее плотных, газопроницаемых материалов:

- 1. Подготовка смеси для прессования, включающая дозирование, измельчение компонентов и гашение извести, если используется негашеная известь.

- 2. Формование изделий методом прессования без извлечения изделий из формы.

- 3. Ускоренная карбонизация путем прокачивания газовой смеси с повышенным содержанием углекислого газа через отформованные изделия, находящиеся в форме. Каждый этап технологии имеет различные варианты реализации, зависящие от конкретной задачи, исходного сырья и имеющихся ресурсов.

Принципиальное значение для технологического процесса имеет концентрация используемого углекислого газа. При использовании чистого СО2 процесс искусственной карбонизации проходит значительно быстрее (для облицовочного кирпича 10-20 мин) и происходит в специальных камерах. При использовании газовой смеси с содержанием углекислого газа 10-55% процесс карбонизации происходит значительно дольше и длится 8-12 ч.

Общим свойством всех процессов карбонатного твердения извести является отсутствие необходимости затрачивать тепловую энергию. Более того, в процессе карбонизации выделяется большое количество низкопотенциального тепла, которое можно использовать для отопления производственных зданий, теплиц, предварительной сушки карбонатного сырья перед обжигом на известь и других целей.

Еще одна важная особенность технологий ООО «Канон» - высокая скорость технологических процессов и исключительная компактность оборудования. Ниже приведены схемы наиболее востребованных производственных линий.

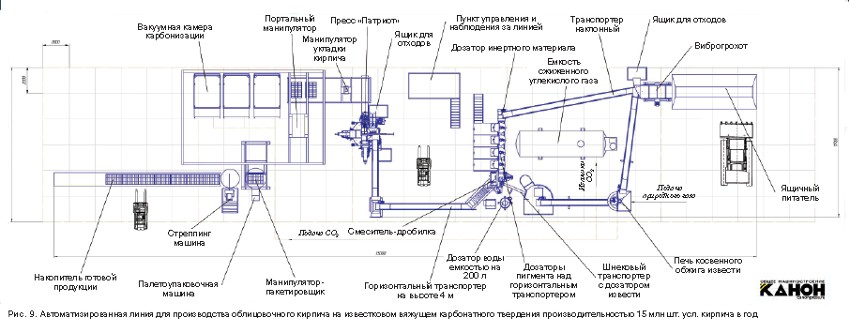

Автоматизированная линия для производства облицовочного кирпича на известковом вяжущем карбонатного твердения «Карботех-15» производительностью 15 млн шт. усл. кирпича в год (рис. 9)

- Занимаемая площадь линии - до 1100 м2

- Расчетное потребление электроэнергии - 150 кВтч на 1 тыс. шт. кирпича

- Расчетное потребление природного газа - 57 м3 на 1 тыс. шт. кирпича

- Производительность - до 15 млн шт./год

- Расчетный срок эксплуатации - 10 лет

- Гарантийный срок 1 год

| Комплектация | |

| 1 | Сушильно-дробильный комплекс СДК-1000 |

| 2 | Печь для обжига извести «Каскад-1000»* |

| 3 | Участок товарной углекислоты |

| 4 | Комплекс подготовки сырья КПС-100-А-15 |

| 5 | Четырехпозиционный автоматизированный прессовый комплекс «Патриот» |

| 6 | Комплект пресс-форм двухместных для пустотного кирпича |

| 7 | Комплект пресс-форм двухместных для пустотного кирпича под раскол |

| 8 | Система перемещения поддонов СПП-У |

| 9 | Манипулятор-пакетировщик МП |

| 10 | Камера ускоренной карбонизации КУК-60 |

| 11 | Система АСУТП |

* Печь для обжига известняка «Каскад-1000» производит известь мягкого обжига и чистый СО2 , необходимый для обеспечения процесса ускоренной карбонизации (набора прочности) изделия. Производительность печи – 1 т/ч извести и 750 кг/ч СО2 (50% производимого СО2 уходит на карбонизацию изделий, оставшийся СО2 пригоден к продаже в качестве дополнительной товарной продукции); тип топлива – газ; расход топлива – 120–160 кг усл. топлива на 1 т извести и 750 кг СО2 .

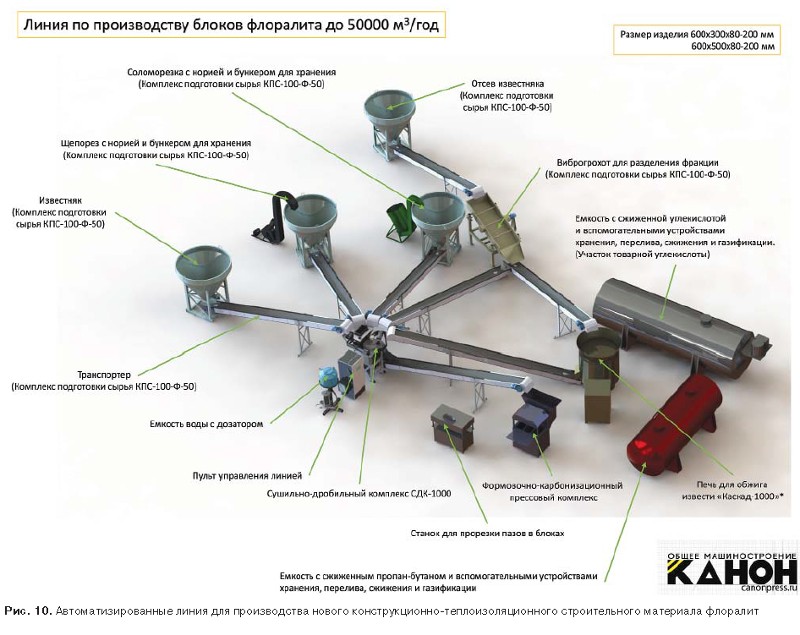

Автоматизированная линия для производства флоралитовых блоков производительностью 50 тыс. м3 в год (рис. 10)

- Занимаемая площадь - до 1000 м2

- Расчетные затраты энергии на обжиг извести - 35 ед. т/м3

- Расчетные затраты электроэнергии - 80 кВт•ч/м3

- Расчетный срок эксплуатации - 10 лет

- Гарантийный срок 1 год

| Комплектация | |

| 1 | Сушильно-дробильный комплекс СДК-1000 |

| 2 | Печь для обжига извести «Каскад-1000»* |

| 3 | Участок товарной углекислоты |

| 4 | Комплекс подготовки сырья КПС-100-Ф-50 |

| 5 | Формовочно-карбонизационный прессовый комплекс |

| 6 | Комплект пресс-форм для выпуска блоков |

| 7 | Станок для прорезки пазов в блоках |

* Печь для обжига известняка «Каскад-1000» производит известь мягкого обжига и чистый СО2, необходимый для процесса ускоренной карбонизации (набора прочности) изделия. Производительность печи 1 т/ч извести и 750 кг/ч СО2 (50% производимого СО2 уходит на карбонизацию изделий, оставшийся СО2 пригоден к продаже в качестве дополнительной товарной продукции); тип топлива – газ; расход топлива – 120–160 кг усл. топлива на 1 т извести и 750 кг СО2.

Реальные предложения ООО «Канон» на поставку оборудования и модернизацию существующего производства формируются исходя из конкретных потребностей и возможностей заказчиков в процессе активного взаимодействия с ними.

Некоторые варианты комплектации предусматривают модернизацию существующих производств силикатного кирпича с минимальными затратами средств и времени.

Технические решения, положенные в основу новых разработок, касающихся как технологий, так и оборудования, защищены патентами на изобретения, что подтверждает их мировую новизну и обеспечивает конкурентные преимущества на рынке новых технологий и оборудования.

ООО «Канон» несет ответственность не только за поставляемое оборудование, но и за технологию, ее внедрение вплоть до вывода производства на проектную мощность.