Пресс А300.4 выполняется как изделие единичного производства, предназначен для изготовления тротуарной и облицовочной гиперпрессованной плитки, облицовочного гиперпрессованного кирпича, кирпича лего, гиперпрессованного блока, лего блока и т.п. методом полусухого гипер прессования.

Все компоненты, входящие в состав пресса, являются специализированными и неотъемлемыми составными частями, без которых полноценная работа комплекса невозможна.

Пресс для кирпича изготовлен на базе современных гидравлических и электрических аппаратов, выпускаемых отечественными и зарубежными фирмами.

По условиям эксплуатации, в части воздействия климатических факторов внешней среды, система управления пресс-автоматом соответствует исполнению УХЛ4 по ГОСТ15150-69.

В случае эксплуатации изделия в субтропических, тропических, экваториальных климатических зонах, либо по требованию заказчика пресс (лего станок) комплектуется вторым теплообменником, который может быть самостоятельно установлен заказчиком в контур охлаждения гидравлической жидкости, рекомендуется установка теплообменника в случае когда температура окружающей среды более +270С.

К эксплуатации пресс-автомата допускается персонал, прошедший специальный технический инструктаж и получивший соответствующее письменное подтверждение на предприятии-изготовителе.

Пресс может быть в составе линии по производству облицовочного гиперпрессованного кирпича.

Основные технические данные и характеристики

| №п/п | Наименование параметров и размерность | Величина |

| 1 | 2 | 3 |

| 1 | Номинальное усилие прессования, кН | 3000 |

| 2 | Максимальные габариты изделия, мм | 370х250х90 |

| 3 | Максимальная глубина загрузки формы, мм | 180 |

| 4 | Длительность цикла, с | 9…13 |

| 5 | Скорость движения ползунов, мм/с | |

| -опускание верхней траверсы | 150-200 | |

| -опускание нижней траверсы | 200 | |

| -предварительного прессования | 76 | |

| -прессование 1 ступень | 7,2 | |

| -прессование 2 ступень | 4,8 | |

| -подъем верхней траверсы | 200 | |

| -подъем нижней траверсы | 76 | |

| 6 | Скорость движения дозатора, мм/с | |

| -вперед (в пресс) | 385 | |

| -назад (из пресса) | 385 | |

| 7 | Рабочее давление жидкости, МПа | 32 |

| 8 | Давление воздуха, МПа | 0,1 |

| 9 | Номинальная емкость, л | |

| -воздушного бака | 65 | |

| -маслобака | 45 | |

| 10 | Рабочая жидкость – масло минеральное ИГП-38 ТУ38101413-78 и другие масла, с аналогичными свойствами, очищенные не хуже 11-го класса чистоты по ГОСТ17216-71 | |

| 11 | Номинальная температура рабочей жидкости, С | +20…+40 |

| 12 | Тонкость фильтрации жидкости, мкм | 10 |

| 13 | Напряжение в цепях управления, В | 24 |

| 14 | Установленная мощность, кВт | 22 |

| 15 | Габариты (ширина, длина, высота), мм | 1250х1740х1975 |

| 16 | Масса пресса, кг | 4500 |

Устройство и работа пресса и его составных частей

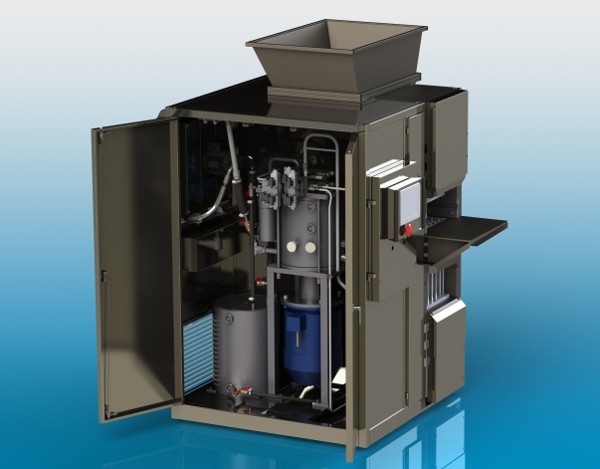

На рисунке приведен общий вид пресса.

Габариты пресса и схема крепления монтажных строп к прессу

Описание устройства пресса

Подробнее

4.3.1. Компоновка пресса (см. рис. 2).

Между левой (15) и правой (14) щеками пресса установлены верхний (3) и нижний (2) гидроцилиндры. К плунжеру верхнего гидроцилиндра (3) крепится стол верхний (8), а к плунжеру нижнего гидроцилиндра (2) крепится стол нижний (9). Между гидроцилиндрами располагается дозатор (6) и обойма (1). На передней части пресса для кирпича (лего станка) установлен приемный стол (7).

4.3.2. Конструкция щёк (см. рис. 2).

Щеки являются основными, несущими нагрузку, конструктивными элементами. Щеки имеют три паза сверху и снизу для установки гидроцилиндров. Для крепления гидроцилиндров, в щеках выполнено по 8 отв. сверху и снизу под винты М30. Для предотвращения износа щек, в местах хода столов установлены износостойкие пластины, которые продлевают срок службы и улучшают ремонтопригодность. Для крепления направляющих дозатора в щеках выполнены 4 отв. М16 и отв. Ø20 для установки шпонки (13). На задней части щеки крепится 2-мя винтами М16 ограничитель. Ограничитель нужен для базирования обоймы в прессе. На передней части щек выполнены по 2 отв. М16 для крепления приемного стола (7). Для закрепления обоймы на каждой щеке устанавливается клиновой зажим (правый (4) и левый (5), соответственно). Ход клинового зажима – 2+0,5 мм. Для демонтажа при чистке и осмотре оборудования для гиперпрессованного кирпича лего (лего станка) в верхнем клине клиновых зажимов выполнены 2 отв. М6. Клиновой зажим необходимо снимать и промывать от грязи не реже 1 раза в месяц. Сверху на щеках имеются 4 отверстия под рым-болты. На левой щеке (15) два отв. М20, на правой щеке (14) два отв. М24. В левой щеке (15) имеются 2 отв. для штуцеров системы омывания, отверстия для установки клапанов наполнения.

4.3.3. Конструкция стола верхнего (см. рис. 2).

Стол верхний (8) выполнен в виде прямоугольной плиты, которая крепится к плунжеру верхнего гидроцилиндра (3) винтами М16. Сменные переходные плиты пресс-формы крепятся к столу верхнему винтами М16х1,5. С боков стола установлены защелки для крепления кожуха.

4.3.4. Конструкция стола нижнего (см. рис. 2).

Стол нижний (9) представляет собой сборную конструкцию, состоящую из плиты, которая крепится к плунжеру нижнего гидроцилиндра (2) 4-мя винтами М16, направляющих и кронштейна с защелками. По краям стола выполнены пазы для отвода просыпающейся рабочей смеси. Со стороны щек в столе выполнены пазы для отвода просыпающейся рабочей смеси, а также канавки, в которые укладывается резиновый шнур Ø5 и закрывается направляющей. Направляющие выполняют несколько функций. Плотно прилегая к износостойким пластинам, направляющие счищают налипающие на стенки частицы смеси и препятствуют просыпанию мусора в зону плунжера. При ослаблении прижатия направляющих к щекам, резиновые шнуры нужно заменить на новые. На задней части стола выполнены 2 отв. М8 для крепления защитного кожуха. На верхней плоскости стола выполнены 4 отв. М16 для крепления нижней переходной плиты пресс-формы.

4.3.5. Конструкция дозатора пресса (см. рис. 2).

Дозатор состоит из 3-х основных частей: каркас, шибер, цилиндр и системы пневматического распределения сырья.

Каркас дозатора представляет собой 2-е неподвижные направляющие, соединенные задней стенкой, которые крепятся к щекам пресса. Каждая направляющая крепится 4-мя винтами М16 и базируется на шпонке (13) в щеке. В направляющие вставляется подвижная часть (6). Она состоит из левой и правой стенок, на которые надеты 4 ползуна (по 2 на каждой стенке). Между собой они соединены приваренными задним столом, задней стенкой дозатора и прикрученной 4 винтами М8 передней стенкой дозатора. Между передней и задней стенкой дозатора крепится решетка (21), которая обеспечивает равномерную загрузку формы. Решетка крепится 2-мя винтами М8 к передней стенке дозатора и 2-мя гайками М8 к задней стенке дозатора. Подвижная часть должна перемещаться свободно, без заеданий, по направляющим (без цилиндра дозатора усилие перемещения 500 … 600 Н). Между ней и установленной в пресс обоймой с матрицами формы должен быть зазор 0,1 … 0,5 мм. В процессе эксплуатации направляющие нужно поддерживать в чистоте. Это снизит износ ползунов и направляющих.

Шибер дозатора (16) служит для выгрузки сырья из пресса (лего стнака). Он состоит из плиты, у которой с одной стороны расположены оси, на которых шибер вращается. С другой стороны две защелки, которые открываются поворотом рукоятки на 90о.

Цилиндр дозатора предназначен для перемещения подвижной части каркаса дозатора, закрепленной за шток-поршень (17) гайкой (24). Задняя крышка (18) закреплена за неподвижную заднюю стенку, соединяющую направляющие дозатора. Подача рабочей жидкости в штоковую и поршневую полости цилиндра дозатора осуществляется через подводы (22) и (19) соответственно.

Система пневматического распределения сырья оборудования для гиперпрессованного кирпича лего устанавливается в подвижной части дозатора и представляет собой три трубки с тонкими соплами, направленными вниз.

Установка датчиков положения дозатора.

Датчик контроля крайнего заднего положения дозатора (вне пресса (SQ1)) выставляется, когда шток-поршень цилиндра дозатора упирается в заднюю крышку.

Датчик контроля крайнего переднего положения дозатора (в прессе (SQ3)) устанавливается так, чтобы кирпич при выталкивании не выходил за границу приемного стола, и не было удара шток-поршня о переднюю стенку цилиндра.

Датчик контроля положения дозатора во время возвратно поступательных движений (SQ2) устанавливается на расстоянии 40 … 60 мм от датчика (SQ3).

При настройке, срабатывания датчика свидетельствует загорающийся на нем индикаторный светодиод.

4.3.6. Гидроцилиндр верхний (см. рис. 3).

Гидроцилиндр верхний состоит из гильзы (2) которая имеет шесть выступов, по три с каждой стороны и штифтовое отверстие для базирования на щеках при сборке пресса (оборудования для гиперпрессованного кирпича лего) . Сбоку в гильзе установлены два штуцера для подключения к системе омывания. В середине гильзы крепится при помощи клина шток (1) с плунжером (3). На шток крепится поршень (4) при помощи винта (6). Между поршнем и винтом расположена предохранительная шайба (5). Со стороны поршневой полости Е, плунжер (3) закрыт крышкой (8) и гайкой (7).

В штоке выполнены 2 канала: первый канал соединяет плунжерную полость Д с поршневой Е, а второй соединяет штоковую полость Ж с гидросистемой маслостанции.

4.3.7. Гидроцилиндр нижний (см. рис. 4).

Гидроцилиндр нижний состоит из гильзы (2). В середине гильзы крепится при помощи клина шток (1) с плунжером (3). На шток крепится поршень (4) при помощи винта (6). Между поршнем и винтом расположена предохранительная шайба (5). Со стороны поршневой полости Е, плунжер (3) закрыт крышкой (8) и гайкой (7). В крышке (8) встроен обратный клапан (9) и аварийный клапан (10), с пружинами (12) и (13) соответственно.

При движении плунжера (ход составляет 180 мм) из гильзы, на расстояние 178мм, шайба (15) доходит до винта (6) и тяга (14) открывает аварийный клапан (10). Рабочая жидкость в полости Е через обратный клапан (9) сбрасывается в полость Ж через каналы в крышке (8) и плунжере (3). Полость Ж в этой операции всегда соединена со сливом. Это исключает аварийную ситуацию по поломке предохранительной шайбы (5), уменьшая действие силы от давления при выталкивании на кромку поршня.

4.3.8. Установка и смена пресс-формы оборудования для гиперпрессованного кирпича лего (рис.5).

Пресс-форма для кирпича предназначена для гиперпрессования кирпича определенной формы. Она состоит из следующих сборочных единиц: пуансонов верхних (1), нижних (2) и матриц (3).Верхние пуансоны (1) крепятся к верхнему столу пресса двумя винтами. Нижние пуансоны (2) крепятся к нижнему столу пресса четырьмя винтами.

Матрицы (3) вставляются в обойму (4) Затем обойма закрывается рамкой прижимной (7). Прижимная рамка (7) выполнена в виде 4-х Г-образных пластин, каждая из которых крепится винтами к обойме. При установке пустотной пресс-формы вместо рамки 50 мм (6) установить пустотообразователи. В собранной обойме со стоны прижимной рамки выступают головки винтов, предотвращающие неправильную установку обоймы в пресс.

*Пресс-формы для разных видов гиперпрессованного кирпича заказывается отдельно по каталогу. Возможна разработка КД и изготовление пресс-формы не указанной в каталоге.

4.3.9. Система пневматического распределения сырья

Система пневматического распределения сырья в пресс-форме необходима для равномерного распределения сырья при пресовании изделий с высокой пустотностью.

Система представляет собой металлические трубки, расположенные вдоль продольной плоскости прессуемого изделия. Каждая из трёх трубок имеет два тонких сопла направленные в сторону изделия. В момент утруски сырья дозатором срабатывает пневмораспределитель расположенный над цилиндром дозатора и контролируемый общей системой управления пресса. Длительность включения распределителя определяет количество поступающего воздуха. Момент и длительность включения распределителя задаются с панели оператора.

При пресовании цельных изделий (гиперпрессованная плитка, гипер прессованный кирпич лего, гипер пресованный блок лего) необходимость в системе пневматического распределения сырья отпадает, в таком случае трубки системы необходимо вынуть из дозатора во избежание их засорения.

Работа пресса для кирпича и его составных частей

Подробнее

В исходном положении верхний и нижний столы находятся в крайнем верхнем положении; дозатор - в крайнем заднем положении (вне пресса); бункер заполнен сырьем. В начале каждого цикла производства, независимо от выбранного режима (полуавтомат, автомат, пооперационный), дозатор двигается в пресс (лего станок) для засыпки сырья в форму и выталкивания готового изделия на приемный стол. Нижняя траверса двигается вниз на величину хода, необходимую для получения заданной высоты изделия. Первые 4-е цикла идет корректировка по программе величины хода нижней траверсы для получения заданного размера.

Дозатор совершает возвратно-поступательные движения в зоне пресса между датчиками SQ2 и SQ3, засыпая сырье в форму. При движении дозатора, ролик механизма встряхивания передает движение через рычаг на ворошитель. Ворошитель предотвращает слипание сырья в бункере пресса. После загрузки сырья в форму, дозатор возвращается в крайнее заднее положение. Верхняя траверса выполняет движение вниз до закрытия формы. Верхние пуансоны должны войти в форму на 2 - 4 мм. В нижнем гидроцилиндре в поршневую полость подается рабочая жидкость и выполняется предварительное прессование.

Во время предварительного прессования допускаемое перемещение верхней траверсы может сдвинуться вверх не более чем на 0,7 мм. Увеличение сдвига верхней траверсы свидетельствует о неисправности (см.табл 12). Далее выполняется сброс давления (дегазация) (см. раздел 7). Затем, начинается основное прессование кирпича. При этом объединяются и нагружаются рабочим давлением поршневые и плунжерные полости обоих гидроцилиндров.

Высота изделия контролируется датчиками перемещения. Датчики перемещения установлены на лицевой стороне пресса (лего станка) под кожухами. При достижении заданного давления прессования изделие выдерживается под давлением в течение заданного времени. По окончании прессования кирпича выполняется сброс давления и выталкивание кирпича из формы. Нижняя траверса выталкивает изделие и верхнюю траверсу, лежащую на изделии плунжерной камерой нижнего цилиндра в течение 0,5 сек с контролем давления не более 60 атм.

Выталкивание продолжается поршневой камерой нижнего цилиндра с регулировкой пути для перехода на активный подъем верхнего плунжера. Нижняя траверса завершает выталкивание изделия из формы в режиме активного выталкивания. Верхняя траверса движется быстрее нижней траверсы. И каждая из них останавливается в своем верхнем положении. Выталкивание готового изделия из пресса для кирпича (лего станка) на приемный стол выполняется передней стенкой дозатора во время движения в гипер пресс с одновременной загрузкой сырья в форму.